بهینه سازی تولید با دوقلوی دیجیتال

در ادامه توضیحات و سپس پادکستی درباره فناوری دوقلوی دیجیتال در بهینهسازی تولید ارایه شده است. مطلب و پادکستی که توضیح می دهند دوقلوهای دیجیتال چگونه تولید را متحول میکنند، مزایای آنها مانند افزایش کارایی، نگهداری پیشبینانه و توسعه محصول بهتر را تشریح میکنند، و مراحل پیادهسازی و همچنین مطالعات موردی و آینده این فناوری را پوشش میدهند. سایر پستهای وبلاگ به موضوعات مرتبط مانند مدلسازی سهبعدی CAD، AI در طراحی سهبعدی و مهارتهای مشاهدهای در طراحی صنعتی میپردازند.

دوقلوی دیجیتال چیست؟

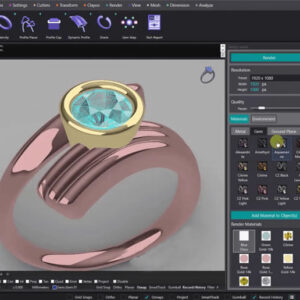

به بیان ساده، دوقلوی دیجیتال یک مدل مجازی از یک شیء، سیستم یا فرآیند واقعی است. در حوزه تولید، این فناوری به شرکتها امکان میدهد تا یک کپی دیجیتال از فرآیندهای تولید خود ایجاد کنند. این کپی مجازی به آنها کمک میکند تا پیش از اعمال هرگونه تغییر در دنیای واقعی، فرآیندهای خود را آزمایش و بهبود بخشند. با استفاده از دوقلوی دیجیتال در بهینهسازی تولید، کسبوکارها میتوانند در زمان و هزینه صرفهجویی کرده و کیفیت محصول را افزایش دهند.

یکی از مزایای کلیدی دوقلوی دیجیتال، توانایی آن در شناسایی زودهنگام مشکلات است. به عنوان مثال، این فناوری میتواند عملکرد یک ماشین را تحت شرایط مختلف شبیهسازی کند. اگر مشکلی در شبیهسازی شناسایی شود، مهندسان میتوانند پیش از بروز آن در تولید واقعی، آن را برطرف کنند. این امر باعث کاهش زمان توقف میشود و عملیات روان را تضمین میکند. مزیت دیگر، بهبود کارایی است. یک دوقلوی دیجیتال میتواند دادههای ماشینآلات را تحلیل کرده و بینشهایی در مورد چگونگی سریعتر کردن کار آنها یا استفاده از انرژی کمتر ارائه دهد. این بهبودهای کوچک میتوانند به صرفهجوییهای بزرگ در طول زمان منجر شوند.

علاوه بر این، با دوقلوی دیجیتال در بهینهسازی تولید، شرکتها قادرند راحتتر با تغییرات سازگار شوند. اگر تقاضای بازار تغییر کند یا فناوری جدیدی در دسترس قرار گیرد، آنها میتوانند از دوقلوی دیجیتال برای برنامهریزی بهروزرسانیها بدون اخلال در تولید استفاده کنند. این فناوری، روش کار تولیدکنندگان را تغییر میدهد و راهی هوشمندانه برای آزمایش، بهبود و سازگاری ارائه میدهد که به کسبوکارها کمک میکند در دنیای پرشتاب امروز رقابتی باقی بمانند.

مهمترین مزایای استفاده از دوقلوی دیجیتال در بهینهسازی تولید

- نظارت و کنترل پیشرفته: حسگرهای تعبیهشده در ماشینآلات، دادههای لحظهای را جمعآوری کرده و به دوقلوی دیجیتال منتقل میکنند و امکان ردیابی معیارهای عملکرد مانند دما، فشار و کارایی را فراهم میکنند. این نظارت مداوم به شناسایی انحرافات از شرایط بهینه کمک میکند و اقدامات اصلاحی فوری را برای جلوگیری از توقف و حفظ کیفیت محصول امکانپذیر میسازد.

- نگهداری پیشبینیکننده: با تحلیل دادههای تاریخی و لحظهای، دوقلوی دیجیتال میتواند زمان احتمالی نیاز یک ماشین به نگهداری را پیشبینی کند. این رویکرد پیشگیرانه خرابیهای غیرمنتظره را به حداقل رسانده، عمر تجهیزات را افزایش داده و هزینههای نگهداری را کاهش میدهد.

- بهینهسازی فرآیندهای تولید: شرکتها میتوانند سناریوهای مختلف تولید را در محیط مجازی شبیهسازی کنند تا کارآمدترین روشها را بیابند. این قابلیت شبیهسازی امکان تصمیمگیری مبتنی بر داده را فراهم میکند.

- بهبود توسعه محصول: با یکپارچهسازی دادههای طراحی و تولید، دوقلوی دیجیتال به طراحان امکان میدهد تا محصولات را پیش از تولید فیزیکی آزمایش و اصلاح کنند.

- پایداری و بهرهوری منابع: با مدلسازی دقیق فرآیندهای تولید، تولیدکنندگان میتوانند مناطقی را که مواد و انرژی در آنها هدر میرود شناسایی کرده و راهبردهایی را برای استفاده کارآمدتر از منابع اجرا کنند.

مراحل کلیدی برای موفقیت در پذیرش فناوری دوقلوی دیجیتال

پیادهسازی دوقلوی دیجیتال در بهینهسازی تولید نیازمند یک برنامه مشخص و ابزارهای مناسب است.

- تعیین اهداف: با شناسایی آنچه میخواهید با دوقلوی دیجیتال به آن دست یابید (مانند کاهش زمان توقف یا افزایش کارایی) شروع کنید.

- جمعآوری دادهها: دادههای لحظهای از ماشینآلات، حسگرها و فرآیندهای تولید را جمعآوری کنید.

- انتخاب فناوری مناسب: نرمافزارها و ابزارهایی را انتخاب کنید که از ایجاد و تحلیل دوقلوی دیجیتال پشتیبانی میکنند.

- ساخت مدل دیجیتال: با استفاده از دادههای جمعآوریشده، یک نمایش مجازی دقیق از فرآیند تولید خود بسازید.

- آزمایش و شبیهسازی: با استفاده از دوقلوی دیجیتال سناریوهای مختلف را آزمایش کنید و به دنبال نقاط قابل بهبود باشید.

- اعمال تغییرات: از بینشهای بهدستآمده از دوقلوی دیجیتال برای بهینهسازی فرآیندهای واقعی استفاده کنید.

- نظارت و بهروزرسانی: به طور مداوم دادهها را جمعآوری کرده و مدل مجازی را بهروز نگه دارید تا تغییرات در سیستم واقعی را منعکس کند.

شرکتهای پیشرو بسیاری مانند زیمنس (برای بهینهسازی توربینهای گاز)، جنرال الکتریک (GE) (برای نظارت و نگهداری موتورهای هواپیما) و بوش (در فرآیندهای تولید خودرو) با موفقیت فناوری دوقلوی دیجیتال را برای بهینهسازی عملیات خود یکپارچه کردهاند.

آینده فناوری دوقلوی دیجیتال

آینده بهینهسازی تولید با فناوری دوقلوی دیجیتال به سرعت در حال شکلگیری است. این فناوری با اتوماسیون، هوش مصنوعی (AI) و اینترنت اشیاء (IoT) ادغام خواهد شد و امکان یادگیری و پیشبینی دقیقتر را فراهم میکند. دوقلوی دیجیتال در حال مقیاسپذیرتر شدن است و شرکتهای کوچکتر نیز میتوانند آن را به کار گیرند. همچنین این فناوری امکان تولید سفارشی را فراهم میکند و به دستیابی به اهداف پایداری با بهینهسازی استفاده از منابع کمک میکند. در آینده، دوقلوی دیجیتال همکاری جهانی بین تیمها را نیز تسهیل خواهد کرد.

با وجود پتانسیل عظیم، چالشهایی نیز وجود دارند، از جمله هزینههای اولیه بالای پیادهسازی، نیاز به پرسنل ماهر برای مدیریت و تفسیر دادهها و نگرانیها در مورد امنیت دادهها. رفع این چالشها برای بهرهبرداری کامل از قابلیتهای این فناوری حیاتی است.

در نهایت، یکپارچهسازی دوقلوی دیجیتال در بهینهسازی تولید صرفاً یک پیشرفت فناوری نیست؛ بلکه تحولی در نحوه تفکر صنایع درباره تولید، کارایی و نوآوری است. با پر کردن شکاف بین دنیای فیزیکی و دیجیتال، دوقلوی دیجیتال چشماندازی از تولید ارائه میدهد که هوشمندتر، پایدارتر و بسیار سازگار با تغییرات است. شرکتهایی که این نوآوری را پذیرا باشند، نه تنها عملیات خود را بهینه میکنند، بلکه خود را در بازاری رقابتیتر و آگاهتر به محیط زیست متمایز میسازند.